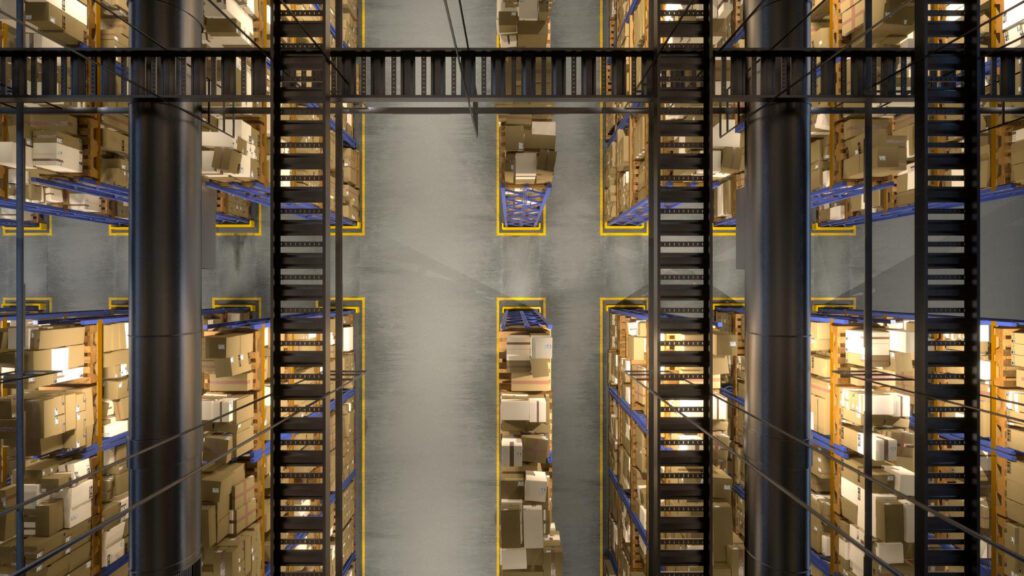

El impacto que tiene el layout del almacén en la productividad de la empresa es de suma importancia, puesto que es un factor decisivo para el éxito operativo. El layout es más que la distribución en estanterías, es la base que define cómo fluye la mercancía y qué tan rápido responde una empresa a la demanda del mercado.

Un diseño estratégico permite aprovechar mejor el espacio, reducir los costos de manipulación, minimizar errores y garantizar la seguridad, mientras que un layout mal planificado se traduce en retrasos, cuellos de botella y pérdidas económicas.

El diseño del layout del almacén y productividad: una palanca estratégica

El propósito de un buen layout del almacén que contribuya a la productividad es construir un sistema integral donde el espacio, las personas y los flujos operen de manera coordinada. Un diseño eficiente es aquel que impulsa la rentabilidad, garantiza la seguridad operativa y permite que cada proceso aporte valor.

¿Y qué debe tener un buen layout para lograrlo? La clave está en la planificación y preparación previa, específicamente en los objetivos que debe perseguir el diseño del almacén. Estos son algunos de ellos:

7 objetivos clave en el diseño del layout del almacén para incrementar la productividad

- Optimización del espacio: lo ideal es aprovechar al máximo la superficie disponible, tanto en planta como en altura. Se debe lograr un equilibrio entre densidad y accesibilidad, priorizando la ubicación estratégica de cada zona para reducir desplazamientos y aumentar la capacidad de almacenamiento sin comprometer la seguridad ni la eficiencia.

- Reducción de manipulaciones: cada vez que una mercancía se mueve innecesariamente, se incrementan los costos y el riesgo de daños. Por ello es necesario minimizar las manipulaciones mediante recorridos lógicos y cortos más zonas conectadas de forma directa. Esto permite reducir tiempos de ciclo y mejorar la trazabilidad de las operaciones.

- Flujo eficiente: el layout debe favorecer un flujo continuo y ordenado de materiales, personal e información. Los pasillos, accesos y puntos de cruce deben definirse de manera que eviten interferencias entre las actividades de entrada, almacenamiento y salida. Un flujo bien estructurado reduce los cuellos de botella y mejora la sincronización de los procesos.

- Accesibilidad y control: es importante garantizar el acceso rápido a los productos y facilitar su control en tiempo real. Esto implica combinar una buena señalización física con sistemas digitales que apoyen la localización inmediata de las unidades almacenadas. La accesibilidad también contribuye a la seguridad y al bienestar del personal operativo.

- Maximización de la rotación: El diseño debe apoyar la estrategia de rotación del inventario (ya sea FIFO, LIFO o FEFO), facilitando la gestión dinámica del stock y evitando acumulaciones innecesarias. Un layout que respeta los principios de rotación asegura una mejor rentabilidad y un flujo constante de mercancías.

- Flexibilidad: clave para responder a los cambios del mercado. Se debe contemplar la posibilidad de incorporar nuevas tecnologías, ampliar zonas o adaptar la operativa ante aumentos de demanda o nuevos tipos de productos. Un layout flexible no solo resuelve las necesidades actuales, sino que se anticipa a las futuras.

- Seguridad y ergonomía: ningún diseño es eficiente si no prioriza la seguridad. Los pasillos deben estar claramente delimitados, las estaciones de trabajo deben ser ergonómicas y las rutas de evacuación deben ser accesibles. Un entorno seguro reduce los accidentes, mejora la moral del equipo y contribuye directamente a la productividad general del almacén.

El diseño del layout del almacén debe partir de tres variables esenciales: el tipo de producto y volumen, la rotación del inventario y la tecnología disponible. Estos factores definen la estructura, el flujo y la eficiencia del espacio.

Además, el diseño eficiente se construye a partir de una correcta definición de las zonas operativas que componen el flujo de mercancías, desde la recepción hasta la expedición.

Estas áreas deben estar claramente delimitadas y conectadas entre sí para facilitar la continuidad del proceso logístico, evitar interferencias y aprovechar al máximo el espacio disponible. Entre las más comunes resaltan las zonas de: carga y descarga, recepción, almacenaje, preparación de pedidos o picking, expedición, y de servicio y control.

Tipos de layout del almacén que aumentan la productividad

La elección del tipo de layout depende del flujo operativo, el volumen de trabajo y el nivel de automatización del almacén.

Cada uno de estos modelos responde a necesidades diferentes, pero todos comparten un mismo principio: optimizar el movimiento interno y garantizar que cada metro cuadrado trabaje a favor de la productividad.

- Layout en forma de U: combina eficiencia y flexibilidad al ubicar la recepción y la expedición en el mismo frente. Favorece recorridos cortos, control visual del flujo y operaciones de cross-docking.

- Layout en línea o en I: ideal para grandes volúmenes y flujos constantes, donde la mercancía sigue una trayectoria recta desde la entrada hasta la salida. Se utiliza con frecuencia en centros de distribución de alto rendimiento.

- Layout modular o por zonas: distribuye el espacio en áreas funcionales según las actividades (recepción, picking, expedición). Permite una gestión más especializada y la integración de tecnologías automatizadas.

Claves para diseñar un layout de almacén que aumente la productividad

Un diseño mal planificado puede convertirse en un verdadero obstáculo para la productividad, generando retrasos, costos innecesarios y pérdida de eficiencia. Antes de conocer las estrategias recomendadas para un diseño eficiente del layout, veamos cuáles son los errores más comunes que se cometen en este proceso:

- Flujo ineficiente y congestión: no prever rutas claras y continuas para el movimiento de materiales provoca cruces innecesarios y zonas de congestión. Esto ralentiza las operaciones e incrementa los tiempos de procesamiento.

- Manipulación excesiva de mercancías: si las áreas de recepción, almacenamiento o picking están mal distribuidas, el personal debe recorrer distancias mayores, aumentando los tiempos de traslado y el riesgo de errores o daños en los productos.

- Enfoque desbalanceado en la capacidad: un diseño centrado solo en almacenar más puede comprometer la seguridad y el manejo de los equipos, afectando la fluidez de las tareas diarias.

- Falta de control y accesibilidad: ubicar zonas críticas como recepción y expedición demasiado cerca, o no priorizar el acceso a productos de alta rotación, dificulta el control del flujo y la gestión del inventario.

- Ausencia de flexibilidad y previsión: un layout sin posibilidad de adaptación a cambios en la demanda, nuevas referencias o tecnologías, se vuelve obsoleto rápidamente. La falta de previsión ante el crecimiento o la digitalización puede limitar la competitividad del almacén.

- Deficiencias en seguridad y ergonomía:el mal diseño del layout aumenta el riesgo de accidentes y reduce la comodidad del personal. La seguridad es un factor de productividad: un entorno ergonómico y bien señalizado mejora el rendimiento del equipo humano.

6 estrategias para optimizar el layout del almacén para una mayor productividad

Corregir estos errores implica adoptar una visión integral del almacén como un sistema vivo. Algunas claves prácticas son:

- Diseña flujos lineales y lógicos: evita cruces y puntos de retorno. Cada movimiento debe tener una dirección clara y una razón operativa.

- Reduce manipulaciones: ubica estratégicamente las zonas de picking, embalaje y despacho para minimizar desplazamientos innecesarios.

- Aplica principios de ergonomía: garantiza alturas de trabajo adecuadas, señalización visible y recorridos seguros para el personal y los equipos.

- Prioriza el control del inventario: integra herramientas digitales o sistemas WMS que permitan visibilidad en tiempo real del stock y de las operaciones.

- Incorpora flexibilidad en el diseño: Prever espacio para futuras ampliaciones, nuevas tecnologías o cambios en el flujo logístico.

- Mide y mejora continuamente: define KPI para almacenes y analiza datos de desempeño, combina con la retroalimentación del equipo para optimizar el rendimiento de forma constante.

Alíate con la tecnología para diseñar el layout del almacén

La tecnología es un aliado esencial en el diseño y la gestión de almacenes modernos. En el diseño del layout se deben implementar soluciones tecnológicas que impulsen la productividad, la trazabilidad y la toma de decisiones basadas en datos.

Entre las herramientas más utilizadas se encuentran:

- Software de simulación de layouts

- Inteligencia artificial

- Sistemas automatizados de almacenamiento (AS/RS)

- Robótica móvil

- Sistemas de picking inteligentes

- Tecnología RFID y los códigos de barras

- Soluciones orientadas a la sostenibilidad energética mediante internet de las cosas (IoT) e iluminación eficiente.

El sistema de gestión de almacenes o WMS es la herramienta que ocupa un papel central, ya que permite controlar y optimizar todas las operaciones del almacén en tiempo real, mejorando la disposición del inventario, reduciendo errores y maximizando el uso del espacio disponible.

Un buen diseño de layout de almacén es clave en la productividad de tu empresa

Diseñar un layout de almacén eficiente es mucho más que una cuestión de orden, es una estrategia clave para impulsar la productividad, optimizar recursos y asegurar un flujo operativo fluido. Cada decisión impacta directamente en la rentabilidad y la capacidad de respuesta de la empresa.

En SKU Logistics ponemos la tecnología al servicio de la productividad. Nuestro WMS está diseñado para ofrecer una gestión integral, flexible y precisa de las operaciones logísticas, adaptándose a las necesidades de cada empresa y potenciando el rendimiento de tu layout.

Si quieres escalar la productividad de tu almacén, contáctanos para conocer más sobre cómo podemos ayudarte a optimizar tus procesos. Suscríbete a nuestro canal de YouTube y síguenos en Instagram para aprender más sobre logística, automatización y gestión inteligente de almacenes.